Tecnologías de gasificación

Downdraft y updraft

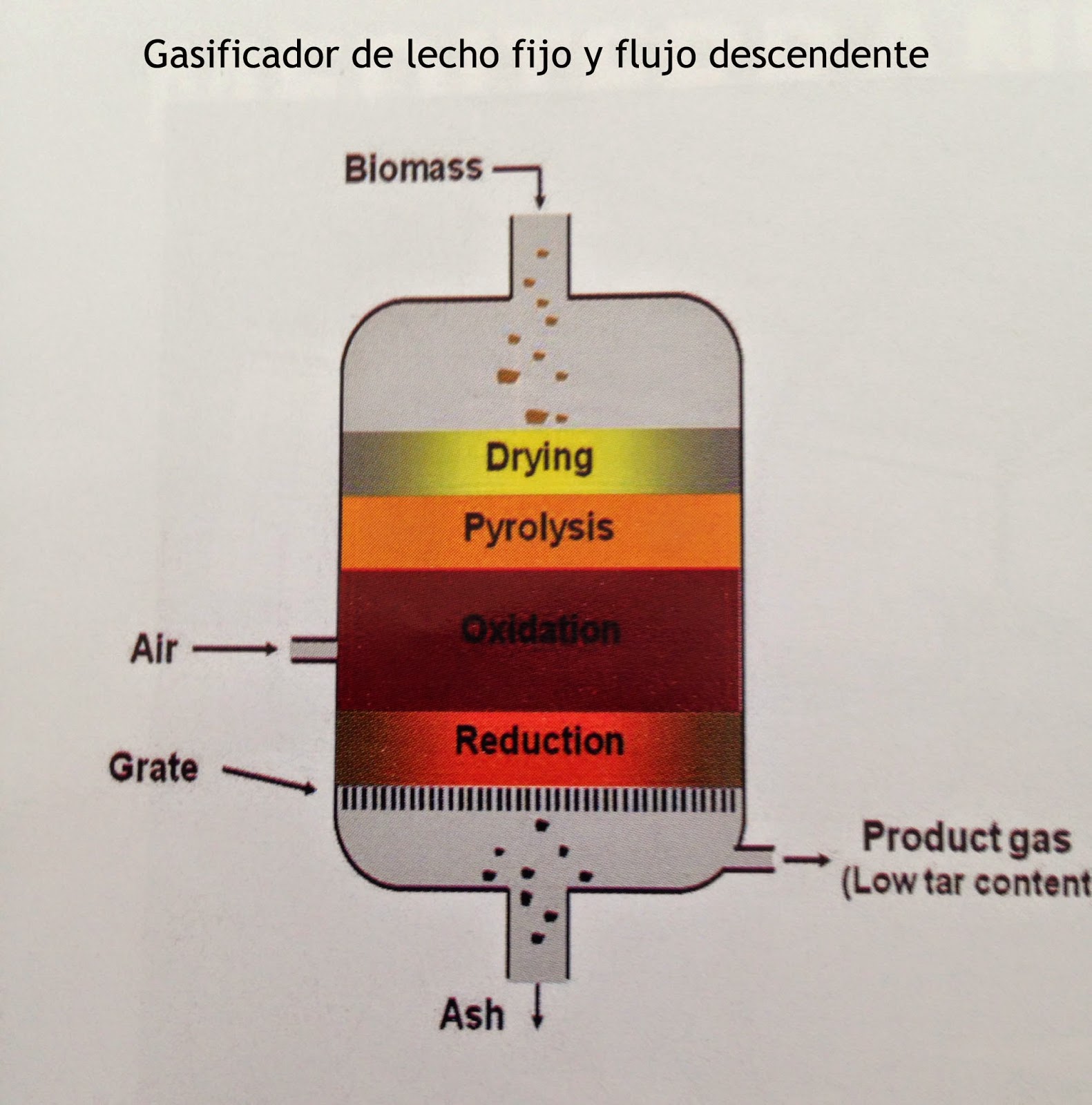

En un gasificador de lecho fijo la materia prima descansa sobre una rejilla en el fondo del reactor. Dicha materia se introduce desde la parte superior y llega por gravedad al lecho de la misma velocidad que se consume. El tiempo de permanencia del material es largo y la velocidad del gas, es baja. Es necesario que el producto tenga un tamaño homogéneo para permitir que el gas se distribuya de manera uniforme dentro del reactor. De lo contrario, la reacción puede ser insuficiente en algunas de las zonas o producirse sobrecalentamiento en otras. Los dos principales tipos de gasificador de lecho fijo – downdraft o flujo descendente y updraft o flujo contracorriente- son difíciles de escalar pues presentan riesgo de una distribución irregular del gas y de la formación de corrientes dentro del lecho.

En

un gasificador downdraft el gas pobre abandona el reactor por el fondo. Su

principal ventaja es la relativa baja producción de alquitranes. Mientras el

gas se está generando es obligado a atravesar la zona caliente donde tiene

lugar el craqueo de los alquitranes. En cualquier caso, a carga parcial la

temperatura en el gasificador es menor y la cantidad de alquitranes en el gas

pobre aumenta. A carga total se forman pocos alquitranes pero aumenta la

cantidad de cenizas arrastradas por el gas debido a la mayor velocidad del gas.

El gas pobre que se obtiene tiene una temperatura relativamente alta, por lo

que la eficiencia es baja.

En

un gasificador updraft o de contracorriente el aire entra por el fondo y el gas

pobre sale por la parte superior. Una de las ventajas es que admite materiales

con mayor humedad puesto que el gas pobre seca en su trayecto hacia arriba,

logrando, por lo general una eficiencia elevada. Como contrapartida, el

contenido en alquitranes es muy elevado.

De flujo arrastrado

En

un reactor de flujo de arrastre se pueden gasificar partículas sólidas y

combustibles líquidos atomizados o emulsionados. Las reacciones tienen lugar en

un denso ambiente de finas partículas o gotitas. Una elevada temperatura y

presión permite una carga elevada en el reactor. Se formarán escorias o no

dependiendo de la temperatura de trabajo, sí es mayor o menor que la fusión de

las cenizas de la materia prima introducida. Con temperaturas elevadas las

cenizas se transformaran en escoria fundida. La biomasa es muy reactiva, lo que

facilita su gasificación a relativamente baja temperatura, pero su elevada

porosidad y capacidad de retener la humedad hacen imposible introducirla en un

estado de emulsión.

En

un reactor de flujo de arrastre se pueden gasificar partículas sólidas y

combustibles líquidos atomizados o emulsionados. Las reacciones tienen lugar en

un denso ambiente de finas partículas o gotitas. Una elevada temperatura y

presión permite una carga elevada en el reactor. Se formarán escorias o no

dependiendo de la temperatura de trabajo, sí es mayor o menor que la fusión de

las cenizas de la materia prima introducida. Con temperaturas elevadas las

cenizas se transformaran en escoria fundida. La biomasa es muy reactiva, lo que

facilita su gasificación a relativamente baja temperatura, pero su elevada

porosidad y capacidad de retener la humedad hacen imposible introducirla en un

estado de emulsión.

Lecho fluido burbujeante

En

un gasificador de lecho fluido la materia prima y el lecho se fluidizan

introduciendo un agente oxidante como aire, oxígeno, vapor o una combinación de

ellos, desde abajo, de manera que el lecho se expande desde arriba. La

velocidad del agente empleado determina si se trata de un lecho fluido

burbujeante (BFB) o de un lecho fluido circulante (CFB). En los CFB la

velocidad del agente oxidante es tan elevada que las partículas de materia

prima y del lecho son arrastradas por el gas pobre afuera del reactor. Estas

partículas son separadas por el ciclón y vuelven al reactor. El lecho permite

una distribución uniforme de la temperatura y una mayor estabilidad en la

reacción. Los lechos fluidos suelen ser bastante indiferentes al contenido en

cenizas y otras especificaciones del combustible. Existe un gran número de

variedades de estos gasificadores: inyección de oxígeno, de aire, a presión

atmosférica o presurizada. Admiten bien el escalado de los reactores.

En

un gasificador de lecho fluido la materia prima y el lecho se fluidizan

introduciendo un agente oxidante como aire, oxígeno, vapor o una combinación de

ellos, desde abajo, de manera que el lecho se expande desde arriba. La

velocidad del agente empleado determina si se trata de un lecho fluido

burbujeante (BFB) o de un lecho fluido circulante (CFB). En los CFB la

velocidad del agente oxidante es tan elevada que las partículas de materia

prima y del lecho son arrastradas por el gas pobre afuera del reactor. Estas

partículas son separadas por el ciclón y vuelven al reactor. El lecho permite

una distribución uniforme de la temperatura y una mayor estabilidad en la

reacción. Los lechos fluidos suelen ser bastante indiferentes al contenido en

cenizas y otras especificaciones del combustible. Existe un gran número de

variedades de estos gasificadores: inyección de oxígeno, de aire, a presión

atmosférica o presurizada. Admiten bien el escalado de los reactores.

Gasificación indirecta

En

gasificadores tipo “twin bed”, las combustión tiene lugar en un primer reactor

y el calor se transfiere al gasificador mediante la circulación de un lecho de

material caliente. La biomasa entra en el gasificador por arriba, donde entra

en contacto con el lecho caliente procedente del combustor produciéndose su

descomposición termoquímica. El lecho y el material carbonizado son reenviados

del gasificador al reactor de combustión; el carbón combustiona con aire y el

material del lecho se vuelve a calentar.

En

gasificadores tipo “twin bed”, las combustión tiene lugar en un primer reactor

y el calor se transfiere al gasificador mediante la circulación de un lecho de

material caliente. La biomasa entra en el gasificador por arriba, donde entra

en contacto con el lecho caliente procedente del combustor produciéndose su

descomposición termoquímica. El lecho y el material carbonizado son reenviados

del gasificador al reactor de combustión; el carbón combustiona con aire y el

material del lecho se vuelve a calentar.

Una

de sus ventajas es que permite obtener un gas libre de nitrógeno con un poder

calorífico relativamente alto. La temperatura en el gasificador siempre es

inferior a la alcanzada en el combustor. Para garantizar la ruptura de los

alquitranes en el gasificador, se pueden añadir una cantidad extra de vapor u

oxígeno o realizarlo mediante craqueo catalítico.

Gasificador Greene

La

tecnología Greene para gasificación de biomasa y residuos orgánicos se basa en

reactores cilíndricos rotatorios dispuestos horizontalmente, en cuyo interior

unos elementos permiten separar las diferentes fases del proceso. Está

compuesto por diferentes zonas en las que se producen separadamente y de forma

controlada las reacciones del proceso de gasificación. En cada una de dichas

zonas, unos agitadores homogenizan los productos en proceso. El exterior del

reactor se encuentra cubierto por una camisa que permite controlar

y equilibrar las fases endotérmicas y exotérmicas del proceso.

En

los extremos de los reactores unos cuellos cilíndricos permiten la ubicación de

unas tapas fijas, por las que se introducen todos los componentes del proceso,

permitiendo la separación entre cada uno de ellos. En dichos cuellos, unas vías

de rodadura que van apoyadas sobre rodillos de tracción permiten una rotación lenta

para la homogenización del proceso y el avance entre cada una de las zonas de

reacción.

En

el extremo final del reactor unas aberturas permiten la evacuación

superior de los gases producidos y la inferior de las cenizas o productos

sólidos no reaccionados. La canalización de dichos gases se lleva a cabo a

través de una campana envolvente por cuya parte superior se extraen los gases

que son canalizados a la fase de separación de partículas finas. Dicha

separación se realiza a través de unos separadores multiciclones especiales

para altas temperaturas y de alto rendimiento.

Posteriormente

los gases son conducidos a un intercambiador, donde se produce un primer

enfriamiento, por cesión de calor al aire atmosférico que se utiliza como

comburente, para que al ser calentado no distorsione la reacción.

A

continuación los gases se enfrían alrededor de 100ºC para poder ser filtrados y

separar las ultimas partículas por debajo de 5 micras en filtros especiales.

Posteriormente se realiza un enfriamiento final y condensación del vapor de agua

procedente de la reacción.

La

gran ventaja de este sistema es por un lado el control de las reacciones, y la

eliminación de alquitranes de la corriente gaseosa. En este tipo de reactores

no importa la cantidad de cenizas generadas por el material a procesar.

Comentarios

Publicar un comentario